不能一概而论 全铝车身真的好吗?

对中高级车型,现如今又多出了一项评价标准,那就是车身是否运用了铝制覆盖件,车德钢经常可以看到,媒体朋友用吸铁石对前引擎盖、后尾门、四门以及四块翼子板进行测试,吸得住的就是铁,吸不住的就是铝。那么,铝用的多,就真的好吗?

是的,不要怀疑,就是好!没毛病。

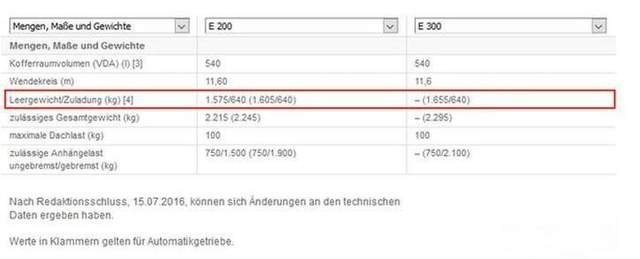

否则,你无法解释某些车型对国内外市场的双标行为,国外就用铝,到了国内就换钢,增加车重的同时,并没有对悬架承重部分进行增强,所以,才会断轴。尽管断轴的原因不止于车重增加这一项,但绝对是最重要的因素。

铝制覆盖件的成本高,因此,起码从铝制件的使用比重,能够看出一个品牌是否厚道,这点毋庸置疑,按照国人普遍的内心接受度,如果国内外一视同仁,全车铁皮覆盖是能接受的,但是,国内外市场区别对待这事,就应该坚决抵制,这不明摆着欺负国内消费者吗?

当然,部分厂商会拿出一些看上去“站得住脚”的说辞,狡辩为何国内市场不适用铝制覆盖件。比较集中的说法,是采用了铝合金覆盖件的车型,将显著增加用车成本,由于铝的延展性很差,钣金修复这样的常规操作行不通,一旦出现大面积事故,修复费用惊人。另外一点,全铝车身虽然刚性强,但是抗拉以及抗剪能力与合金钢板不在一个等级上,再者铝合金车身的韧性也比较差,受到强撞击的情况下,这一特质就被无限放大。

车德钢认为铝合金覆盖件的修复费用确实高,基于消费者层面考虑,第一个理由倒也站得住脚,毕竟,在不影响颜值的情况下,多数人还是不怎么在意覆盖件的。

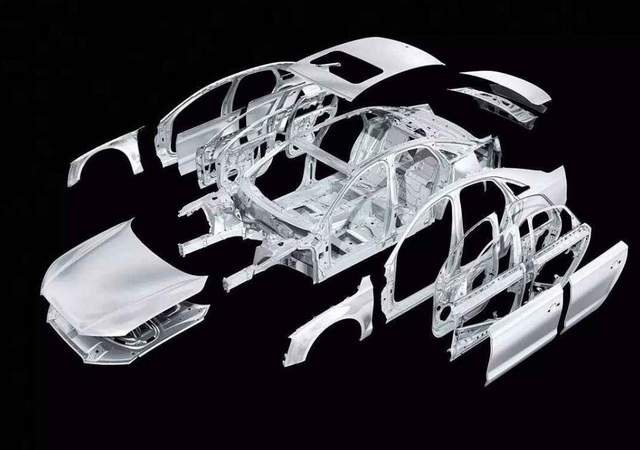

第二点则涉及到全铝车身,首先,全铝车身不等同于全铝车身覆盖件,这不是一个概念,而且,目前也没有真正的100%全铝车身车型,所谓全铝车身,指的是车体承重的框架主体结构,而并非覆盖件,而车体承重的框架主体结构也就是我们所说的白车身,由于关乎车身结构强度,一些影响碰撞安全的重要结构仍会使用高强度钢或超高强度钢来代替。

至于成本为什么高,这不仅限于材料本身的价值,而是涵盖了一切为全铝车身服务的技术投入,在制造方面,其加工成本制造成本高昂,在技术上首先体现在了焊接工艺技术难度上,目前铝合金车身常见的焊接工艺有激光焊、电阻点焊、自冲铆接以及胶合等手段,这几大焊接技术中,激光焊以及电阻点焊只用于两块材质完全相同的板材焊接,而自冲铆接和胶合则可以用于不同材质之间的固定接合,例如钢材和铝合金之间。

那么,有网友肯定会产生疑问,钢结构的焊接不同样如是吗?还真不同,举个简单的例子,铝合金表面易产生难熔化的氧化膜,例如三氧化二铝,熔点超过2000摄氏度。往往是焊枪刚刚碰上铝合金板,表面就烧出氧化层。如果在有氧环境下,那么这个焊接过程可能就要悲剧了,光是满足绝氧环境这一条,成本就高的吓人了。

所以,全铝车身或者铝制覆盖件就是好,尽管厂商会找出各种看似有“道理”的说辞,假意是为消费者用车成本考虑,但实际上,对国内外市场区分对待的做法,就是单纯的节约成本或者说是减配,就是在欺负国人。

不过车德钢说句真的,有一种情况还真不建议选择这类车型,那就是二手车,比如,花十个出头,购买一款铝覆盖件的车乃至全铝车身的车,那么,后期用车成本的增加确实值得细细斟酌一下。尽管铝用的多,能够带来很多的好处,比如更好的轻量化、更优的结构强度,这可以让油耗更低、操控更好、刹车距离更短、加速更凌厉,也更耐腐蚀等,安全也更有保障。但对于广大二手车主来说,这些优势完全不值当的用后期更多的投入来换取。

当然,如果购买的是新车,哪怕价格便宜一些的车,铝制车身件或者全铝车身带来的好处,还是值得体会一下的,毕竟有4S店和保险公司提供一些保障,后期维护难度和成本其实肉眼可见,难度已经不大,没必要敬而远之。